パウダークラッチ・ブレーキとはトルク伝達にパウダー(磁性鉄粉)を使用するもので、 滑らかな連結や安定したトルクによる連続スリップに対応し、 電流を制御することで広範囲のトルク調整ができます。

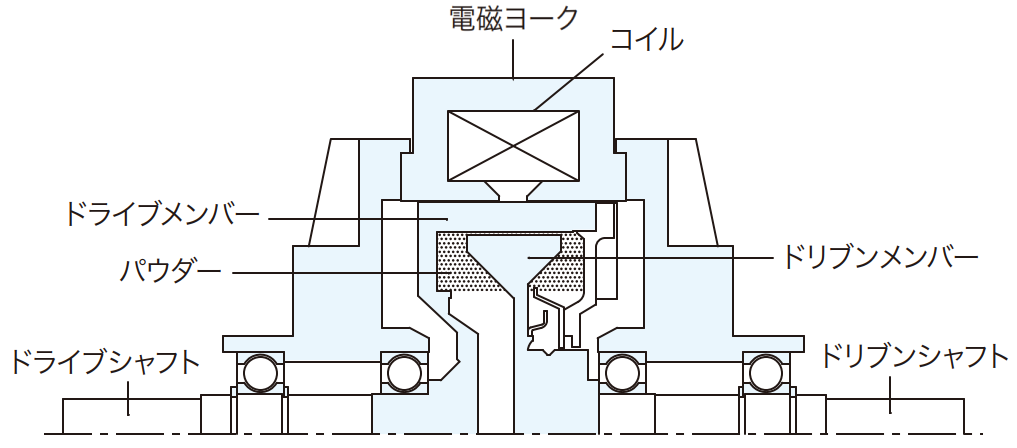

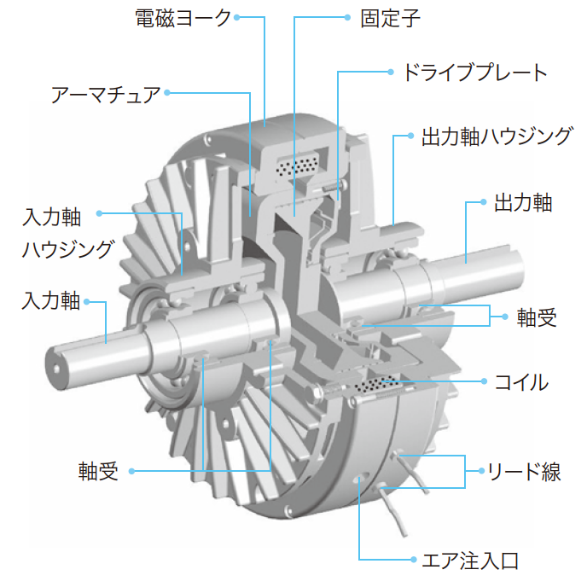

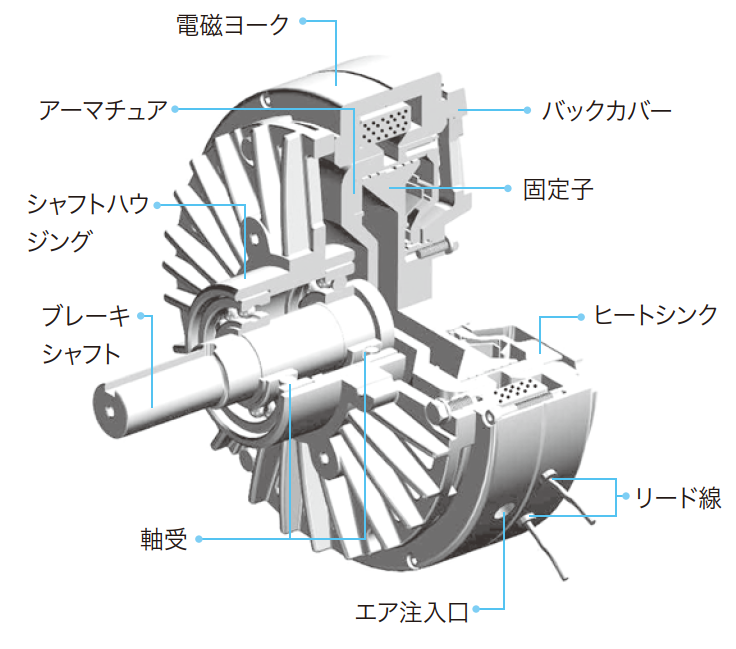

パウダークラッチの基本構造は図のようになっており、 ドライブメンバー(入力側)とドリブンメンバー(出力側)と、 両メンバーの隙間にパウダー(磁性鉄粉)が封入されており、 電磁ヨークの内部には励磁用コイルが内蔵されています。

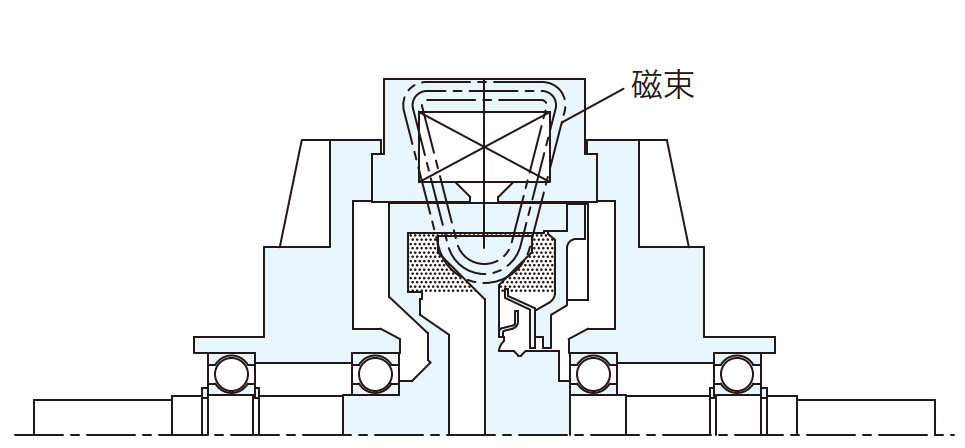

作動原理としては、無励磁状態でドライブメンバーが回転すると パウダーは遠心力によりドライブメンバー側に押し付けられるため、 両メンバーの隙間には摩擦力が発生しません。 しかし、励磁状態においてはドライブメンバーとドリブンメンバーとの間に 磁束が発生し、その磁束によりパウダーが両メンバーの隙間において鎖状に 連結され摩擦力によりトルクを伝達することができます。

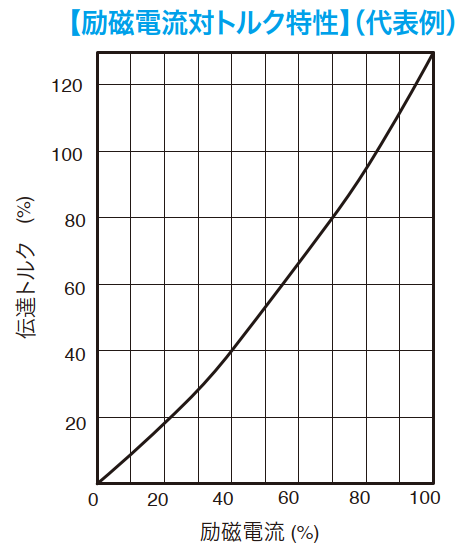

励磁電流の変化に対して設定トルクも変化するため、広範囲にわたってトルクを簡単に制御することができます。

パウダーの摩擦力によりトルクを伝達しているため、連続スリップによる運転が可能です。 また、トルクは励磁電流により制御されているため、回転速度に関係なく安定したトルクが得られます。

摩擦板方式のクラッチ・ブレーキで発生するスティックスリップが発生しないため、 作動音が静かで装置の静音化に貢献します。

パウダークラッチ・ブレーキを使用するにあたって、いくつかの注意点があります。

以下に代表的な項目を紹介しますので、詳細についてはカタログ等を参照してください。

励磁電流とトルク特性は基本的に比例しますが、機種によって多少の性能差があるため、 励磁電流とトルク特性が比例する範囲は定格トルクの6~98%にしてください。

パウダークラッチ・ブレーキでは連続スリップでの使用が可能ですが、 スリップ時に発生する摩擦熱により製品の温度が上昇します。 温度上昇を制限するために機種毎に許容連続スリップ効率が設けてありますので、 必ず許容連続スリップ効率以下でご使用ください。

また、連続スリップ本体は、最高で90℃近くなりますので安全カバーを設置してください。

使用されているパウダーは使用条件によって異なりますが、 使用期間と使用条件によって酸化が進行し、それに伴い電流値に対するトルク特性は低下します。 製品の寿命を延ばす方法としては、許容連続スリップ効率に対して 余裕を持たせる方法があります。

パウダーの摩擦力によりトルク伝達を行うパウダークラッチ・ブレーキは、 ピロー包装機、スリッター、巻取・巻出機など、テンションコントロールに 多数使用されております。

chain-tailのパウダークラッチ・ブレーキは完全自社生産のため、ご注文から製品出荷まで短期間で対応しております。